Nel mondo della produzione, esistono diversi metodi per modellare l'alluminio o sue leghe in componenti finiti. Un metodo efficace è la pressofusione a camera fredda, ideale per i materiali con un alto punto di fusione, come appunto l'alluminio. Questa tecnica utilizza l'alta pressione per iniettare l'alluminio fuso o le sue leghe fuse in uno stampo (vedi anche le risorse NADCA sulla pressofusione ).

I Componenti di una Macchina a Camera Fredda

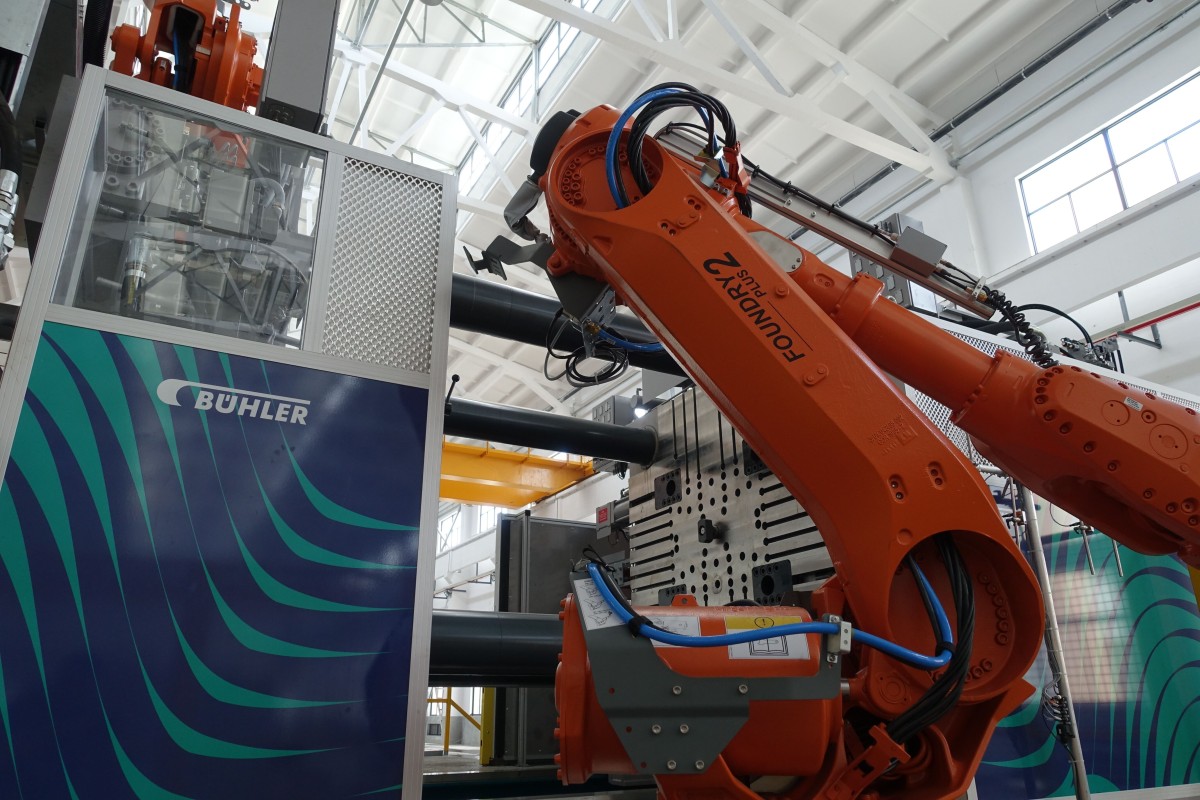

La macchina per pressofusione a camera fredda è composta da diversi componenti essenziali che lavorano insieme per produrre parti in alluminio o leghe precise ed efficienti:

- Il sistema di iniezione (in genere un pistone idraulico o meccanico) è responsabile dell'iniezione dell'alluminio fuso o delle sue leghe fuse nello stampo.

- La camera di iniezione (o manicotto di colata) garantisce un'iniezione controllata, riducendo al minimo il contatto del materiale con il sistema.

- Il gruppo stampo , composto da due metà (maschio e femmina), modella l'alluminio fuso o le sue leghe fuse nella forma desiderata.

- Un robusto meccanismo di serraggio tiene saldamente unite le due metà dello stampo sotto alta pressione durante l'iniezione.

- Una volta che l'alluminio si solidifica, il sistema di espulsione utilizza perni o piastre di espulsione per rimuovere il getto finito senza danneggiarlo.

- I canali di raffreddamento integrati all'interno dello stampo regolano la temperatura, assicurando una corretta solidificazione e riducendo i tempi di ciclo.

- Il sistema idraulico alimenta sia i meccanismi di iniezione che di serraggio, fornendo la forza necessaria per un funzionamento fluido ed efficace.

Il Processo di Produzione della Pressofusione a Camera Fredda

Il processo di pressofusione a camera fredda inizia con la selezione delle leghe di alluminio o altre leghe appropriate. Questi materiali vengono prima fusi in un forno esterno, assicurando che raggiungano lo stato liquido necessario senza contaminazioni.

Una volta liquefatto, l'alluminio fuso o la lega fusa viene trasferito con cura nel manicotto di colata della macchina per pressofusione a camera fredda. Questo trasferimento è cruciale e richiede che il materiale sia mantenuto a una temperatura costante per evitare una solidificazione prematura. La configurazione a camera fredda permette un maggiore controllo sull'alluminio e sui materiali con punto di fusione più elevato, aumentando la versatilità del processo.

Successivamente, lo stampo, meticolosamente preparato e serrato per resistere ad alte pressioni, modella il materiale. Lo stampo è costituito da due metà lavorate con precisione che formano la cavità dello stampo, adattandosi alla geometria desiderata del prodotto finale. Uno stantuffo o un pistone azionato idraulicamente esercita quindi un'enorme pressione per spingere l'alluminio fuso o la lega fusa dal manicotto di iniezione nella cavità dello stampo. Questa iniezione ad alta pressione assicura che l'alluminio permei ogni dettaglio complesso dello stampo, eliminando le sacche d'aria e garantendo l'integrità strutturale.

Una volta che la cavità dello stampo è completamente occupata, l'alluminio inizia a raffreddarsi e solidificarsi rapidamente al suo interno. Il tempo di raffreddamento è meticolosamente controllato per ottenere la durezza e la resistenza ottimali del getto. Dopo un raffreddamento sufficiente, le due metà dello stampo vengono separate e i perni di espulsione si attivano per rimuovere con precisione il getto solidificato senza causare difetti superficiali o distorsioni. A questo punto il pezzo può passare alle lavorazioni meccaniche o a eventuali finiture superficiali.

Forza di Serraggio e Tempo di Ciclo

Forza di Serraggio

La forza di serraggio è la forza applicata dalla macchina per pressofusione per tenere saldamente unite le due metà dello stampo durante l'iniezione dell'alluminio fuso o della lega fusa.

La forza di serraggio può essere calcolata utilizzando la formula:

Forza di serraggio = Pressione nella cavità × Area proiettataDove:

- La Pressione nella cavità è la pressione esercitata sull'alluminio fuso durante l'iniezione.

- L' Area proiettata è l'area dello stampo perpendicolare alla direzione di iniezione.

Ad esempio, se un pezzo ha un'area proiettata di 120 cm² e richiede una pressione di iniezione di 800 kg/cm², la forza di serraggio necessaria verrebbe calcolata come segue:

Forza di serraggio = 800 kg/cm² × 120 cm² = 96.000 kg

Ovvero circa 96 tonnellate.

Tempo di Ciclo

Il tempo di ciclo nella pressofusione a camera fredda si riferisce al tempo totale impiegato da un ciclo di iniezione al successivo. Questo ciclo comprende: serraggio, iniezione, raffreddamento ed estrazione.

- Tempo di serraggio: chiusura e fissaggio delle due metà dello stampo.

- Tempo di iniezione: breve periodo (solitamente inferiore a 0,1 s) per l'iniezione dell'alluminio.

- Tempo di raffreddamento: solidificazione del materiale.

- Tempo di espulsione: apertura dello stampo ed estrazione del pezzo finito.

Per una panoramica dei processi di fonderia correlati e delle scelte tecnologiche, consulta la nostra guida dedicata.

Quali sono i Vantaggi della Pressofusione a Camera Fredda?

È possibile lavorare materiali con punti di fusione elevati, come le leghe di alluminio e rame, utilizzando un forno esterno. Questo assicura un migliore controllo della temperatura e previene la solidificazione prematura. Il metodo consente la creazione di forme complesse e precise con eccellenti finiture superficiali, poiché l'iniezione ad alta pressione riempie ogni dettaglio dello stampo senza sacche d'aria.

Gli stampi sono più durevoli poiché subiscono meno stress termico, con conseguente maggiore durata utile e minori costi di manutenzione. Il controllo qualità è migliorato grazie al monitoraggio preciso di temperatura, pressione e velocità di iniezione, in linea con le buone pratiche della certificazione ISO 9001 , garantendo getti uniformi e privi di difetti. Il processo offre anche una maggiore flessibilità, consentendo la produzione di componenti più grandi e pesanti, adatti a settori come quello automobilistico e aerospaziale.

Infine, l'efficienza operativa è migliorata poiché l'uso del forno esterno semplifica la manutenzione e riduce i tempi di fermo macchina. Per un inquadramento generale, vedi anche la voce enciclopedica sulla pressofusione .

Confronto con la Pressofusione a Camera Calda

La pressofusione a camera calda è diversa principalmente perché la camera è in costante contatto con il materiale fuso...

| Caratteristica | Camera fredda | Camera calda |

|---|---|---|

| Materiali | Alluminio, leghe di rame | Zinco, magnesio |

| Qualità superficiale | Alta su geometrie complesse | Molto alta su pezzi piccoli |

| Usura stampo | Inferiore (minore contatto termico) | Maggiore |

| Produttività | Alta | Molto alta su grandi volumi |

Se stai valutando la pressofusione in camera fredda (cold-chamber die casting) per leghe di alluminio o rame, possiamo supportarti dalla progettazione alla produzione di serie.

Richiedi un preventivo o un prototipo in pressofusione a camera fredda .