Nel mondo altamente competitivo della manifattura odierna, l'efficienza energetica non è solo una misura per ridurre i costi; è una componente fondamentale della sostenibilità. L'industria della fusione in fonderia è conosciuta per la sua produzione ad alto volume di componenti metallici complessi. Questa industria è sotto crescente pressione per ridurre il proprio impatto ambientale. Migliorare l'efficienza energetica nei processi di fusione riduce i costi operativi e contribuisce all'impegno di un'azienda verso una produzione sostenibile.

In questo articolo esploreremo l'importanza dell'efficienza energetica nella fusione in fonderia, identificheremo le fasi principali di consumo energetico e presenteremo strategie concrete per migliorare la sostenibilità nelle operazioni.

Consumo Energetico nella Fusione in Fonderia

La fusione in fonderia prevede l'iniezione di metallo fuso sotto alta pressione in stampi riutilizzabili in acciaio. Sebbene questo processo sia altamente efficiente per la produzione in serie, è anche molto energivoro, in particolare nelle seguenti fasi:

- Forni di fusione e mantenimento : Consumano fino al 60-70% dell'energia totale in un'operazione di fusione in fonderia.

- Sistemi idraulici : Utilizzati per l'operazione di macchine ed estrattori.

- Sistemi ad aria compressa : Impiegati nell'automazione, nei sistemi di spruzzatura e nel raffreddamento.

- Sistemi di riscaldamento e raffreddamento degli stampi : Mantenimento della temperatura dello stampo per una qualità ottimale della fusione.

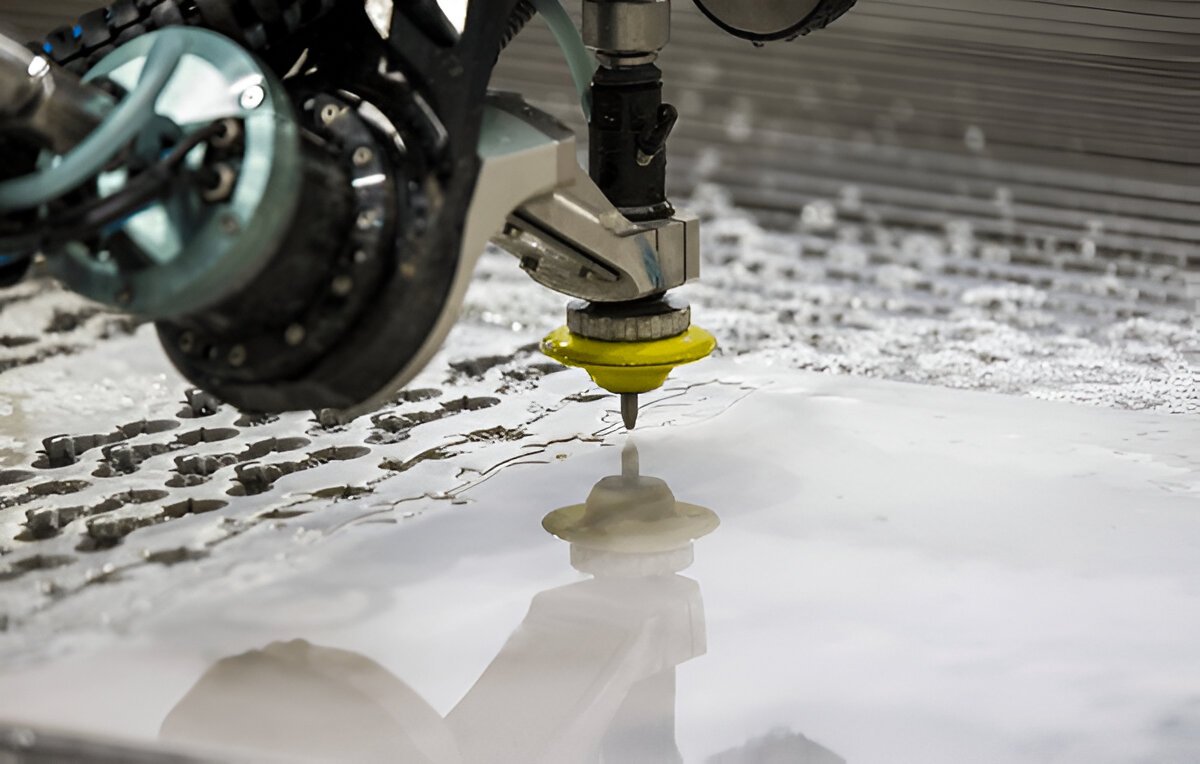

- Operazioni post-fusione : Rifilatura, lavorazione e finitura superficiale.

Strategie Chiave per Migliorare l'Efficienza Energetica

-

Aggiornamento a Forni di Fusione ad Alta Efficienza

Aggiornare i forni di fusione a modelli ad alta efficienza per ridurre il consumo energetico durante la fase più energivora del processo di fusione. L'adozione di sistemi moderni come i forni a induzione elettrica per metalli non ferrosi, forni a gas rigenerativi o forni a torre può portare a risparmi energetici significativi. Questi forni avanzati sono progettati con un'isolamento superiore, offrono tempi di fusione più rapidi e consentono un controllo più preciso dell'uso dell'energia. Se il volume di produzione lo consente, si consiglia di passare alla fusione a lotti per ridurre gli sprechi energetici durante i periodi di inattività.

-

Implementare Monitoraggio Energetico in Tempo Reale

Installare sistemi di gestione energetica (EMS) permette di monitorare in modo completo l'uso dell'energia in tutte le operazioni, aiutando a identificare le aree ad alto consumo e consentendo di misurare l'uso dell'energia per unità prodotta. Con dati in tempo reale, si ottengono preziose informazioni che possono essere utilizzate per ottimizzare i processi, ridurre gli sprechi e garantire che le operazioni funzionino sempre al massimo dell'efficienza. Nel tempo, il sistema EMS aiuta a stabilire obiettivi chiari di risparmio energetico e supporta la conformità con gli standard di sostenibilità.

-

Ottimizzare la Gestione della Temperatura degli Stampi

Una regolazione termica efficiente degli stampi è fondamentale per ridurre il tempo di ciclo e migliorare la qualità della fusione. L'adozione di coperture isolanti per gli stampi, sistemi di riscaldamento degli stampi ad alta efficienza e sistemi di raffreddamento a ciclo chiuso possono migliorare significativamente la gestione termica. Queste soluzioni lavorano insieme per ridurre la dispersione di energia mantenendo temperature stabili negli stampi e assicurando che il riscaldamento e il raffreddamento non siano sovrautilizzati, mantenendo il consumo energetico sotto controllo.

-

Recuperare e Riutilizzare il Calore di Scarto

Investire in sistemi di recupero del calore, come recuperatori e scambiatori di calore, consente di catturare e riutilizzare il prezioso calore dei gas di scarico emessi dai forni e dalle superfici calde nell'ambiente di fusione. Questo calore recuperato può essere poi utilizzato per preriscaldare l'aria di combustione, riscaldare l'acqua di alimentazione o contribuire al riscaldamento degli spazi all'interno dell'impianto. Utilizzando efficacemente il calore di scarto, il consumo energetico complessivo viene ridotto e l'efficienza operativa migliorata. Inoltre, questo approccio supporta la sostenibilità ambientale abbassando le emissioni di gas serra.

-

Utilizzare Macchine per Fusione in Fonderia ad Alta Velocità e a Basso Consumo Energetico

Le macchine moderne per fusione in fonderia dotate di sistemi servo-idraulici offrono diversi vantaggi in termini di risparmio energetico, tra cui il controllo della velocità variabile, una minore elevazione della temperatura dell'olio e un consumo energetico ridotto durante i periodi di inattività. La loro maggiore precisione non solo migliora la qualità del prodotto, ma riduce anche i tassi di scarto e la necessità di rifacimento, contribuendo indirettamente al risparmio energetico complessivo.

-

Automatizzare in Modo Intelligente

L'automazione non implica necessariamente un aumento del consumo energetico; se progettata con efficienza in mente, può ridurre significativamente gli sprechi e migliorare le prestazioni generali. I sistemi di automazione energeticamente efficienti aiutano a mantenere tempi di ciclo costanti, minimizzare gli errori umani che spesso causano sprechi di materiale ed energia, e abilitare una pianificazione intelligente e una gestione del carico. Integrando sensori, robotica e strumenti di pianificazione basati su IA, i produttori possono ottimizzare l'uso dell'energia lungo tutta la linea di produzione.

-

Ridurre lo Scarto e il Rifacimento

Ogni parte difettosa corrisponde a energia sprecata. Per ridurre lo scarto:

- Utilizzare software di simulazione per la progettazione degli stampi e dei processi

- Applicare manutenzione predittiva per mantenere le macchine efficienti

- Formare regolarmente il personale sugli standard di qualità

Ridurre il rifacimento non solo salva energia, ma riduce anche i costi dei materiali e migliora la soddisfazione del cliente.

-

Passare a Fonti di Energia Rinnovabile

Mentre l'ottimizzazione dei sistemi interni è essenziale, passare a fonti di energia solare, eolica o di rete verde riduce ulteriormente l'impronta di carbonio. Molti impianti di fusione in fonderia installano pannelli solari sui tetti o stipulano accordi di acquisto di energia verde per alimentare le loro operazioni.

Vantaggi della Fusione in Fonderia Energeticamente Efficiente

Implementare strategie energetiche efficienti nelle operazioni di fusione in fonderia porta ai seguenti vantaggi:

| Beneficio | Impatto |

|---|---|

| Costi operativi ridotti | Bollette energetiche ridotte, soprattutto nel riscaldamento |

| Maggiore competitività | Costo di produzione per parte ridotto |

| Migliore qualità del prodotto | Temperature costanti, meno difetti |

| Conformità alle normative | Rispetto delle normative sulle emissioni e l'energia |

| Migliore immagine del marchio | Allineamento agli obiettivi di sostenibilità |

Per ottenere vantaggi finanziari, le aziende he utilizzano le microfusione e che investono in efficienza energetica rafforzano le proprie difese contro i cambiamenti nei mercati energetici e le leggi ambientali. La sostenibilità è ora una necessità strategica a causa dell'aumento della domanda di manifattura ecologica.

Le aziende manifatturiere possono ridurre l'effetto ambientale preservando o aumentando la produzione ottimizzando ogni fase del processo di fusione, dalla fusione e operazione delle macchine all'automazione e alle fonti energetiche.