La fusione a cera persa, talvolta conosciuta come microfusione , è una tecnica di produzione di precisione che consente di realizzare parti metalliche intricate e superiori. La scelta del materiale è una delle decisioni più cruciali in questo processo, poiché ha un effetto diretto sulla funzionalità, robustezza e economicità del prodotto finito. In questo post, verranno trattate le migliori pratiche e i fattori importanti da considerare nella selezione dei materiali per la fusione a cera persa.

Materiali per la Fusione a Cera Persa

La fusione a cera persa supporta una vasta gamma di metalli e leghe, ognuno dei quali offre vantaggi unici.

Acciaio Inossidabile

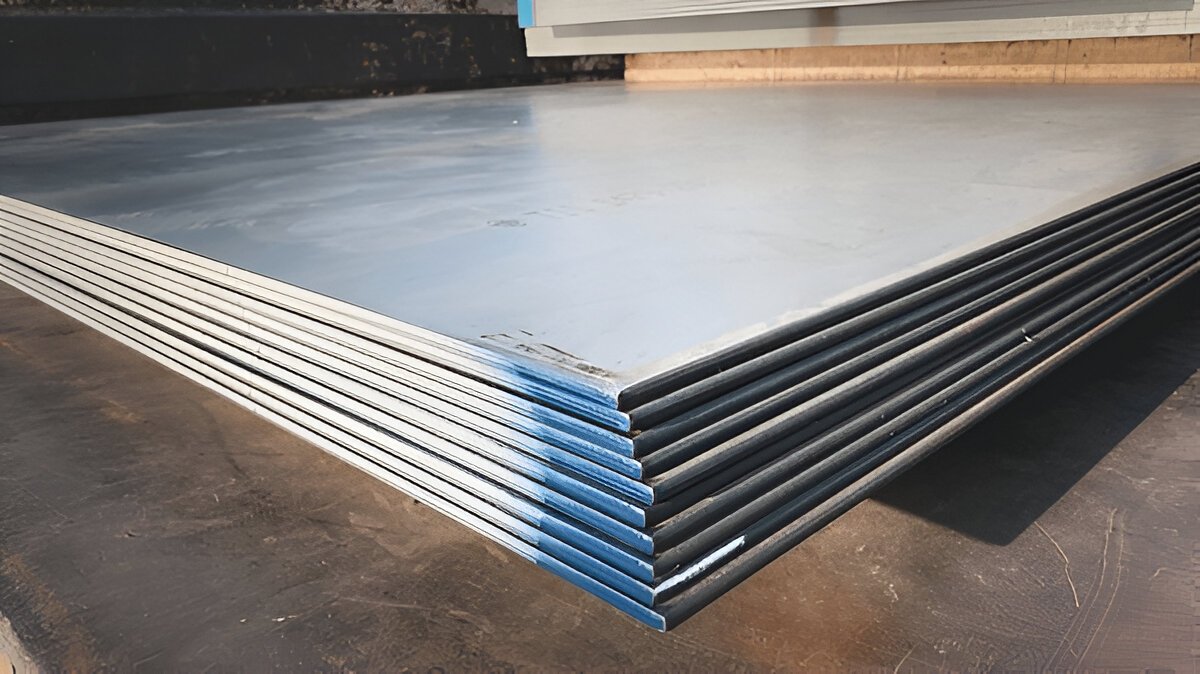

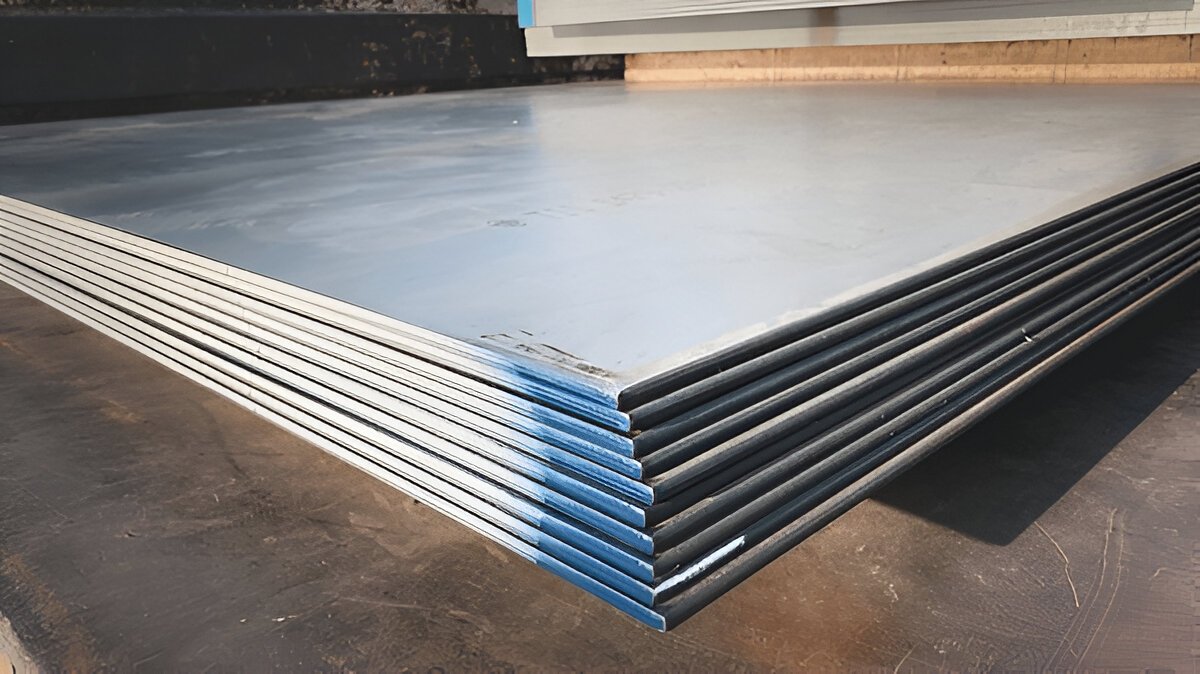

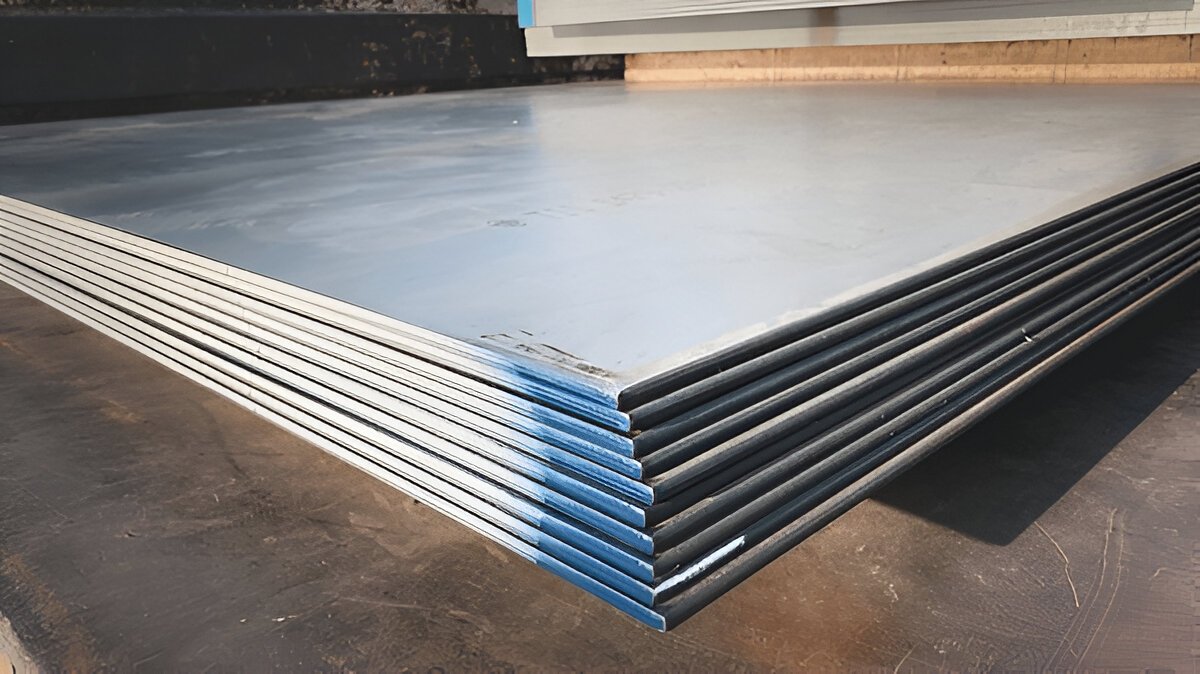

L'acciaio inossidabile è comunemente utilizzato grazie alla sua alta resistenza, eccellente resistenza alla corrosione e buona resistenza all'usura. Viene ampiamente applicato in settori come l'industria aerospaziale, medica, la lavorazione degli alimenti e il settore marino, dove la durabilità e l'igiene sono fondamentali.Acciaio al Carbonio

Un'altra scelta popolare è l'acciaio al carbonio, per via del suo costo e della sua durabilità. Tuttavia, a causa del potenziale di corrosione, spesso sono necessari trattamenti preventivi o rivestimenti. È frequentemente utilizzato in applicazioni strutturali, parti automobilistiche e macchinari industriali.Leghe di Alluminio

Le leghe di alluminio sono leggere, resistenti alla corrosione e offrono una buona conduttività termica, rendendole ideali per le industrie aerospaziali e automobilistiche, dove la riduzione del peso è una priorità.Leghe a Base di Nichel

Le leghe a base di nichel sono conosciute per la loro eccezionale resistenza al calore e alla corrosione, il che le rende adatte per l'industria aerospaziale, la generazione di energia e l'elaborazione chimica, dove le condizioni estreme sono comuni.Leghe a Base di Cobalto

Le leghe a base di cobalto offrono una eccellente resistenza all'usura e alta resistenza. Queste leghe sono frequentemente utilizzate in pale di turbina, utensili ad alte prestazioni e impianti medici, dove la durabilità e la resistenza a condizioni estreme sono essenziali.Leghe a Base di Rame (Bronzo e Ottone)

Le leghe a base di rame offrono una buona conduttività termica ed elettrica e una resistenza eccellente alla corrosione. Sono ampiamente utilizzate in componenti elettrici, hardware marini e applicazioni decorative.Fattori Importanti nella Selezione dei Materiali

Proprietà Meccaniche

Le proprietà meccaniche necessarie per l'applicazione dovrebbero guidare la selezione del materiale. Materiali forti e durevoli come l'acciaio o le leghe di nichel sono necessari per i componenti soggetti a carichi pesanti, pressioni da impatto o stress ciclici.

Resistenza alla Corrosione e al Calore

La selezione dei materiali è fortemente influenzata dai fattori ambientali. Mentre materiali come le leghe di cobalto o nichel sono necessari per applicazioni ad alte temperature, l'acciaio inossidabile e le leghe a base di nichel funzionano bene in condizioni estremamente corrosive.

Considerazioni sul Peso

Il peso è un fattore importante, specialmente nelle industrie aerospaziali e

automobilistiche

. Materiali leggeri come le leghe di alluminio aiutano a migliorare l'efficienza del carburante, mentre materiali più pesanti come l'acciaio e le leghe di nichel forniscono una resistenza superiore quando necessario.

Lavorabilità e Finitura della Superficie

Alcuni materiali, come l'alluminio, sono più facili da lavorare, riducendo il tempo e il costo di lavorazione dopo la fusione. La fusione a cera persa offre naturalmente superfici lisce, ma materiali più duri potrebbero richiedere ulteriori processi di finitura.

Costo e Disponibilità

Il costo e la disponibilità devono essere presi in considerazione nella selezione dei materiali. L'acciaio al carbonio è una scelta economica per molte applicazioni, mentre leghe ad alte prestazioni come quelle a base di nichel o cobalto sono più costose, ma offrono proprietà superiori. Trovare il giusto equilibrio tra costo e prestazioni è essenziale per il successo del progetto.

Best Practices per la Selezione dei Materiali

Definire le Esigenze di Prestazione in Anticipo

Identificare chiaramente i requisiti funzionali e ambientali della parte aiuterà a decidere la scelta del materiale ottimale. Considerare variabili come la capacità di carico, la resistenza agli urti, l'esposizione a temperature estreme e l'esposizione chimica. Una valutazione precoce di queste variabili garantisce che il materiale scelto soddisfi i requisiti operativi. L'uso di una lista di requisiti specifici può anche ridurre i ritardi nel processo di selezione.

Consultarsi con Esperti di Fonderia

Lavorare con specialisti della fusione a cera persa può aiutare a identificare il miglior materiale per il design specifico e prevedere eventuali sfide legate alla fusione o alla post-lavorazione. La loro esperienza può anche aiutare a perfezionare le scelte progettuali per migliorare la fattibilità produttiva. La collaborazione precoce previene modifiche costose successivamente nella produzione.

Considerare Leghe Alternative

Esplorare leghe alternative può aiutare a ridurre i costi mantenendo le caratteristiche di prestazione richieste. Alcune leghe modificate offrono proprietà simili a un prezzo inferiore. Confrontare le proprietà meccaniche e la durabilità a lungo termine garantisce una scelta economica ma affidabile. Selezionare la giusta lega può anche ridurre i costi di lavorazione e finitura.

Ottimizzare il Design per l'Efficienza del Materiale

Usare strategicamente le proprietà del materiale può migliorare la durabilità della parte riducendo l'uso inutile di materiale. Ottimizzare il design per l'efficienza può migliorare le prestazioni e ridurre i costi di produzione. Strategie di alleggerimento, come costole o sezioni cave, possono ridurre gli sprechi di materiale. Un design ben ottimizzato migliora anche la sostenibilità complessiva del prodotto.

Considerare la Lavorazione Post-Fusione

Alcune leghe richiedono trattamenti termici, lavorazioni o rivestimenti per ottenere le proprietà finali desiderate. Scegliere un materiale che si allinei con i passaggi di lavorazione secondaria necessari semplifica la produzione e migliora la qualità complessiva.

Considerazioni sul Peso

Il peso è un fattore importante, specialmente nelle industrie aerospaziali e

automobilistiche

. Materiali leggeri come le leghe di alluminio aiutano a migliorare l'efficienza del carburante, mentre materiali più pesanti come l'acciaio e le leghe di nichel forniscono una resistenza superiore quando necessario.

Lavorabilità e Finitura della Superficie

Alcuni materiali, come l'alluminio, sono più facili da lavorare, riducendo il tempo e il costo di lavorazione dopo la fusione. La fusione a cera persa offre naturalmente superfici lisce, ma materiali più duri potrebbero richiedere ulteriori processi di finitura.

Costo e Disponibilità

Il costo e la disponibilità devono essere presi in considerazione nella selezione dei materiali. L'acciaio al carbonio è una scelta economica per molte applicazioni, mentre leghe ad alte prestazioni come quelle a base di nichel o cobalto sono più costose, ma offrono proprietà superiori. Trovare il giusto equilibrio tra costo e prestazioni è essenziale per il successo del progetto.

Best Practices per la Selezione dei Materiali

Definire le Esigenze di Prestazione in Anticipo

Identificare chiaramente i requisiti funzionali e ambientali della parte aiuterà a decidere la scelta del materiale ottimale. Considerare variabili come la capacità di carico, la resistenza agli urti, l'esposizione a temperature estreme e l'esposizione chimica. Una valutazione precoce di queste variabili garantisce che il materiale scelto soddisfi i requisiti operativi. L'uso di una lista di requisiti specifici può anche ridurre i ritardi nel processo di selezione.

Consultarsi con Esperti di Fonderia

Lavorare con specialisti della fusione a cera persa può aiutare a identificare il miglior materiale per il design specifico e prevedere eventuali sfide legate alla fusione o alla post-lavorazione. La loro esperienza può anche aiutare a perfezionare le scelte progettuali per migliorare la fattibilità produttiva. La collaborazione precoce previene modifiche costose successivamente nella produzione.

Considerare Leghe Alternative

Esplorare leghe alternative può aiutare a ridurre i costi mantenendo le caratteristiche di prestazione richieste. Alcune leghe modificate offrono proprietà simili a un prezzo inferiore. Confrontare le proprietà meccaniche e la durabilità a lungo termine garantisce una scelta economica ma affidabile. Selezionare la giusta lega può anche ridurre i costi di lavorazione e finitura.

Ottimizzare il Design per l'Efficienza del Materiale

Usare strategicamente le proprietà del materiale può migliorare la durabilità della parte riducendo l'uso inutile di materiale. Ottimizzare il design per l'efficienza può migliorare le prestazioni e ridurre i costi di produzione. Strategie di alleggerimento, come costole o sezioni cave, possono ridurre gli sprechi di materiale. Un design ben ottimizzato migliora anche la sostenibilità complessiva del prodotto.

Considerare la Lavorazione Post-Fusione

Alcune leghe richiedono trattamenti termici, lavorazioni o rivestimenti per ottenere le proprietà finali desiderate. Scegliere un materiale che si allinei con i passaggi di lavorazione secondaria necessari semplifica la produzione e migliora la qualità complessiva.

Costo e Disponibilità

Il costo e la disponibilità devono essere presi in considerazione nella selezione dei materiali. L'acciaio al carbonio è una scelta economica per molte applicazioni, mentre leghe ad alte prestazioni come quelle a base di nichel o cobalto sono più costose, ma offrono proprietà superiori. Trovare il giusto equilibrio tra costo e prestazioni è essenziale per il successo del progetto.

Best Practices per la Selezione dei Materiali

Definire le Esigenze di Prestazione in Anticipo

Identificare chiaramente i requisiti funzionali e ambientali della parte aiuterà a decidere la scelta del materiale ottimale. Considerare variabili come la capacità di carico, la resistenza agli urti, l'esposizione a temperature estreme e l'esposizione chimica. Una valutazione precoce di queste variabili garantisce che il materiale scelto soddisfi i requisiti operativi. L'uso di una lista di requisiti specifici può anche ridurre i ritardi nel processo di selezione.

Consultarsi con Esperti di Fonderia

Lavorare con specialisti della fusione a cera persa può aiutare a identificare il miglior materiale per il design specifico e prevedere eventuali sfide legate alla fusione o alla post-lavorazione. La loro esperienza può anche aiutare a perfezionare le scelte progettuali per migliorare la fattibilità produttiva. La collaborazione precoce previene modifiche costose successivamente nella produzione.

Considerare Leghe Alternative

Esplorare leghe alternative può aiutare a ridurre i costi mantenendo le caratteristiche di prestazione richieste. Alcune leghe modificate offrono proprietà simili a un prezzo inferiore. Confrontare le proprietà meccaniche e la durabilità a lungo termine garantisce una scelta economica ma affidabile. Selezionare la giusta lega può anche ridurre i costi di lavorazione e finitura.

Ottimizzare il Design per l'Efficienza del Materiale

Usare strategicamente le proprietà del materiale può migliorare la durabilità della parte riducendo l'uso inutile di materiale. Ottimizzare il design per l'efficienza può migliorare le prestazioni e ridurre i costi di produzione. Strategie di alleggerimento, come costole o sezioni cave, possono ridurre gli sprechi di materiale. Un design ben ottimizzato migliora anche la sostenibilità complessiva del prodotto.

Considerare la Lavorazione Post-Fusione

Alcune leghe richiedono trattamenti termici, lavorazioni o rivestimenti per ottenere le proprietà finali desiderate. Scegliere un materiale che si allinei con i passaggi di lavorazione secondaria necessari semplifica la produzione e migliora la qualità complessiva.

La scelta del materiale ha un impatto significativo sulla resistenza, durabilità e costo del componente finale nella fusione a cera persa. I produttori possono ottenere i migliori risultati per le loro applicazioni valutando attentamente le restrizioni di produzione, le considerazioni ambientali e le proprietà meccaniche. L'efficienza e la redditività possono essere ulteriormente aumentate collaborando con specialisti e esplorando materiali alternativi.

EDR offre servizi di fusione a cera persa di alta qualità con consulenze esperte. Se stai cercando soluzioni professionali, contattaci oggi per discutere le tue esigenze progettuali.